Ép nhựa là quy trình sản xuất được sử dụng phổ biến nhất cho việc sản xuất nhựa. Quy trình này sử dụng đến máy ép nhựa, vật liệu nhựa thô và khuôn ép nhựa. Nhựa được làm nóng chảy ở một nhiệt độ nhất định, những loại nhựa khác nhau có nhiệt độ nóng chảy khác nhau. Nhựa được bơm vào khuôn thông qua hệ thống kênh dẫn nhựa và lấp đầy các khoảng trống sau đó nhựa được làm nguội và đẩy ra khỏi lòng khuôn.

Sản phẩm nhựa ngày nay được ứng dụng vào hầu hết tất cả các ngành trong đời sống hiện nay. Bao gồm: bao bì, dược phẩm, mỹ phẩm, công nghệ ô tô, y tế, động cơ, hệ thống ống nước, công nghiệp, nông nghiệp, v.v. Sử dụng công nghệ và quy trình sản xuất ép nhựa mới nhất, các nhà sản xuất có thể sản xuất ra các bộ phận nhựa có chất lượng với mức độ chính xác cao, tốc độ và khối lượng sản xuất lớn nhất.

Năm 1868 khi nhà phát minh John W. Hyatt được cấp bằng sáng chế cho quy trình tạo ra celluloid. Một vật liệu ban đầu được dùng để thay thế ngà voi được sử dụng trong bóng bi-a. Năm 1872, Hyatt và Isaiah được cấp bằng sáng chế cho chiếc máy ép phun đầu tiên sử dụng một cơ chế pít tông đơn giản để đẩy celluloid qua một hình trụ được nung nóng và vào khuôn. Thiết bị này đã mang lại sự phát triển của một ngành công nghiệp sản xuất đang bùng nổ là các loại nút, lược, cổ áo và các mặt hàng khác từ celluloid.

Năm 1946, máy ép đùn trục vít của James Watson Hendry đã tạo ra một cuộc cách mạng trong lĩnh vực ép nhựa hiện đại. Trục vít của máy giúp người vận hành kiểm soát tốt hơn quá trình sản xuất, cải thiện đáng kể chất lượng của các bộ phận được ép phun. Hendry cũng đi tiên phong trong quy trình đúc phun có hỗ trợ khí, giúp sản xuất các bộ phận rỗng dài và phức tạp. Tương tự như nhiều quy trình sản xuất khác, ép nhựa đã phát triển vượt bậc trong 20 năm qua. Một số trục vít có khả năng bơm nhựa ở áp suất lên tới 200MN / m. Một sự khác biệt quan trọng so với vít đùn là sự hiện diện của kiểm soát dòng chảy ngược ở cuối ốc vít. Mục đích của van này là để ngăn chặn bất kỳ dòng chảy trở lại. Khi vật liệu được truyền về phía trước bằng vòng quay của ốc vít, van sẽ mở ra. Một số vật liệu nhạy cảm với nhiệt như PVC thông thường sẽ không có bộ phận kiểm soát này.

Tốc độ và hiệu quả về chi phí: Ép phun là một quá trình rất đơn giản có khả năng tự động hóa cao nên mang lại hiệu quả lớn. Giúp giảm thời gian sản xuất, từ đó có thể mang lại doanh thu lớn hơn cũng như tiết kiệm chi phí khi sản xuất các bộ phần hàng loạt.

Nhẹ: Nhựa rất bền nhưng nhẹ hơn đáng kể so với kim loại hoặc các vật liệu bộ phận thông thường khác. Vì lý do này, nhà sản xuất coi việc chuyển đổi kim loại sang nhựa là một lựa chọn có lợi để thay thế một số bộ phần bằng kim loại.

Chất lượng vượt trội : Ép phun tạo ra các bộ phận chính xác và đồng bộ. Trên thực tế, các bộ phận ép phun có tính nhất quán về kích thước có ưu thế vượt trội hơn so với các quy trình sản xuất nhựa khác. Ngoài ra chúng còn có hệ thống công nghệ hỗ trợ tiên tiến như như mô phỏng hoặc hệ thống robot tự động, v.v.

Khả năng tương thích với thiết kế: Ép phun dễ dàng tích hợp với thiết kế có sự hỗ trợ của máy tính (CAD), sản xuất có sự hỗ trợ của máy tính (CAM) và SolidWorks. Vì vậy, mặc dù quy trình này là một lựa chọn tốt để sản xuất các mặt hàng không phức tạp, nhưng nó cũng có giá trị như nhau để sản xuất các mặt hàng có độ phức tạp cao hoặc các bộ phận chi tiết tinh xảo, cũng như khi cần đáp ứng các thông số kỹ thuật chính xác cho một bộ phận.

Tùy chỉnh màu sắc: Các nhà cung cấp chất tạo màu có khả năng tạo ra một dải màu rộng có thể tạo ra hầu hết các màu mà khách hàng mong muốn.

Tùy chọn loại nhựa đặc điểm sản phẩm: Hơn 15.000 biến thể nhựa có sẵn trên thị trường để đạt được chức năng mong muốn của sản phẩm. Ngoài ra, các chất độn như sợi thủy tinh được thêm vào để tăng cường độ chịu lực, hoặc có thể thêm chất chống tia cực tím để tăng độ bền cho các sản phẩm sẽ tiếp xúc với ánh nắng mặt trời.

An toàn với môi trường: Quá trình ép nhựa tạo ra ít phế liệu nhựa dư thừa. Với những vật liệu dư thừa hoàn toàn có khả năng tái sử dụng hoặc tái chế.

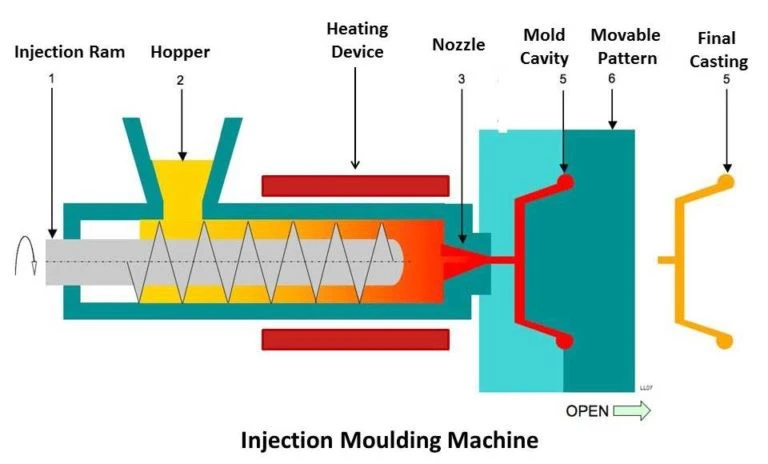

Các bộ phận chính của máy ép phun là phễu vật liệu, thùng chứa vật liệu, pít-tông kiểu vít quay/ ram phun, thiết bị gia nhiệt (bộ gia nhiệt), đầu phun và khuôn.

Phễu là bộ phận mà vật liệu nhựa được đổ vào trước khi quá trình ép phun. Phễu thường chứa hạt nhựa được sấy khô.

Thùng có tác dụng làm nóng vật liệu nhựa đến trạng thái nóng chảy để cho nhựa chảy qua thùng. Vít bên trong bơm nhựa vào khuôn. Do đó, nhiệt độ trong thùng cần được điều chỉnh hợp lý để duy trì nhiệt độ thích hợp cho các loại nguyên liệu nhựa khác nhau. Chức năng của xi lanh là vận chuyển, nén chặt, làm tan chảy, khuấy và ép nhựa trước khi đến khuôn ép.

Trục vít hoặc piston giúp chuyển vật liệu đi qua thùng chứa và bơm nhựa vào khoan khuôn. Đầu tiên, khi các viên được nạp từ phễu vào thùng, trục vít sẽ quay, đẩy nguyên liệu về phía trước. Khi trục quay sẽ tiến hành trộn liên tục giúp phân phối nhiệt đều khắp các hạt nhựa đồng thời tạo lực nén giúp ép nhựa vào khuôn thông qua vòi phun.

Một máy ép phun có thể có các loại bộ sưởi khác nhau để duy trì nhiệt độ trong ống dẫn và vòi phun cũng như làm nóng khuôn và trục cuốn. Một bộ phận làm nóng có thể được gắn vào thùng và được sử dụng để làm nóng chảy vật liệu từ phễu để trở thành vật liệu hóa lỏng.

Chức năng của bộ phận kẹp là mở và đóng khuôn, và đẩy các sản phẩm ra.

Phễu được đặt ở một đầu của thùng, và trục vít quay nhờ động cơ điện. Vít được quay để đưa nhựa đến khuôn và nén chúng lại, trong quá trình này nhựa được gia nhiệt đến nhiệt độ tích hợp đủ để nóng chảy và đảm bảo chức năng của sản phẩm. Sau khi số lượng nhựa nóng chảy cần thiết được tích lũy, quá trình phun được bắt đầu.

Trong khi nhựa nóng chảy đang chảy trong khuôn thì máy ép phun kiểm soát tốc độ của trục vít(tốc độ phun). Nó cũng kiểm soát áp lực khi nhựa lấp đầy các khoang chứa. Điều khiển tốc độ và điều khiển áp suất đến một giá trị nhất định.

Vòi phun là phần phía trước của trục vít và thùng của máy ép phun , nó là phần cần thiết và quan trọng của máy ép phun.

Các vòi phun của máy ngày nay có thể cung cấp nhiều chức năng khác nhau, bao gồm lọc, trộn và ngắt dòng chảy nóng chảy. Giảm thiểu tắc nghẽn các cổng hoặc các đầu dẫn nóng do vật lạ hoặc nhiễm bẩn trong dòng nóng chảy bằng các bộ lọc vòi phun có thể dễ dàng cải thiện thời gian hoạt động đồng thời giảm thiểu thiệt hại cho các cổng và các đầu dẫn nóng.

Đầu phun ngắt ban đầu được phát triển vào những năm 1960 để ngăn nước chảy ra từ miệng vòi sau khi bộ phận ép được lấy ra. Điều này không chỉ ngăn ngừa thất thoát vật liệu mà còn giảm sự cố trong quy trình. Ngoài mục đích này các vòi phun ngày nay còn bao gồm các chức năng tiên tiến khác như:

Kích thước vòi phun: máy ép phun có kích thước khác nhau, đường kính lỗ vòi khác nhau. Ví dụ, đối với máy phun nhỏ, nó có 2,5 mm, 3 mm, 4 mm; đối với máy lớn, nó sẽ là 6 mm, 8 mm, 10 mm, v.v.

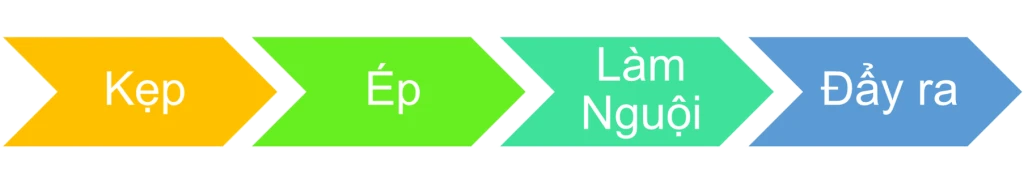

Chu kỳ của quá trình ép phun có thể kéo dài từ vài giây đến hàng trăm giây tùy thuộc và kích thước, độ dày sản phẩm và công nghệ của khuôn ép sử dụng trong ép nhựa.

Kẹp: Trước khi ép vật liệu nhựa đã được nung nóng vào khuôn, hai nửa khuôn trước tiên phải được đóng chặt bằng bộ phận kẹp. Lực cực lớn của bộ phận kẹp đẩy hai nửa khuôn lại với nhau và giữ khuôn được đóng chắc chắn trong khi vật liệu được bơm vào. Thời gian cần thiết để đóng và kẹp khuôn phụ thuộc vào máy – các máy lớn hơn có khe hở lớn hơn đòi hỏi nhiều thời gian hơn.

Ép: Nguyên liệu nhựa thô, thường ở dạng viên nhỏ, được đưa vào máy ép phun và được bộ phận phun chuyển tải hoặc dồn về phía khuôn. Vật liệu nhựa nóng lên do nhiệt độ và lực nén. Khi trục vít chuyển các hạt nhựa qua các vùng được nung nóng của thùng máy. Lượng nhựa nóng chảy được chuyển đến mặt trước của vít là một phần chính xác sẽ trở thành phần cuối cùng sau khi phun. Lượng vật liệu được bơm vào được gọi là tấm bắn và sau khi được kẹp chặt hoàn toàn, máy sẽ bơm vật liệu vào khuôn. Thời gian phun có thể được ước tính bằng khối lượng bắn, áp suất phun và hình dạng bộ phận.

Làm nguội: Nhựa nóng chảy bên trong khuôn sẽ nguội ngay khi tiếp xúc với bề mặt bên trong khuôn. Quá trình làm nguội định hình sản phẩm nhựa theo lòng khuôn. Trong quá trình này hiện tượng co ngót có thể xảy ra.

Khuôn được mở khi quá trình làm nguội đã hoàn tất. Yêu cầu về thời gian làm nguội cho mọi bộ phận đúc bằng nhựa phụ thuộc vào các đặc của các loại nhựa và độ dày thành của bộ phận và yêu cầu về kích thước đối với bộ phận hoàn thiện.

Đẩy ra: Khi bộ phận đã nguội bên trong khuôn, nó có thể được đẩy ra khỏi khuôn thông qua hệ thống đẩy. Các bộ phận cơ học của máy ép phun đẩy bộ phận ra khỏi khuôn bằng cách sử dụng lực cần thiết để đẩy ra.

Nối tiếp quá trình ép phun, nhựa thường sẽ được xử lý để hoàn thiện sản phẩm. Bao gồm các quá trình thứ cấp cho các mục đích trang trí hoặc chức năng. Với khuôn ép phun thông thường có sẽ có cách thức xử lý sau .

Máy ép nhựa thường được phân loại theo áp lực kẹp của máy. Xác định đúng kích thước máy ép là yêu cầu cần thiết để sản xuất các bộ phận một cách chính xác và tối ưu công suất máy cũng chi phí sản xuất. Thời gian cư trú nhựa trong thùng máy ảnh hưởng trực tiếp đến khả năng phân hủy của nhựa. Thời gian nhựa ở trong thùng càng nhiều thì nhựa càng dễ bị phân hủy. Nên duy trì lương nhựa ở một lần ép cao hơn 25% công suất của máy.

Máy ép phun được phân loại hoặc đánh giá dựa trên trọng tải (lực kẹp). Máy ép lực kẹp từ 5 tấn đến hơn 6000 tấn. Định mức tấn ép càng cao, máy càng lớn. Áp suất này giữ cho khuôn đóng trong quá trình phun, việc lựa chọn sai máy ép nhựa dẫn đến áp suất máy quá nhỏ hoặc quá lớn có thể dẫn đến các lỗi nghiêm trọng trên sản phẩm hoặc ảnh hưởng đến thời gian sử dụng khuôn.

Khuôn ép nhựa bao gồm các thành kim loại có độ bền cao đã được gia công trên máy để hoạt động thành hai nửa. Nhựa nóng chảy được bơm vào khuôn thông qua một miệng phun và lấp đầy các lỗ hổng bằng các kênh dẫn nhựa và cổng bơm. Sau đó, khuôn được mở ra sau quá trình làm mát và que đẩy của máy ép khuôn đẩy tấm đẩy của khuôn để đẩy những chiếc khuôn ra.

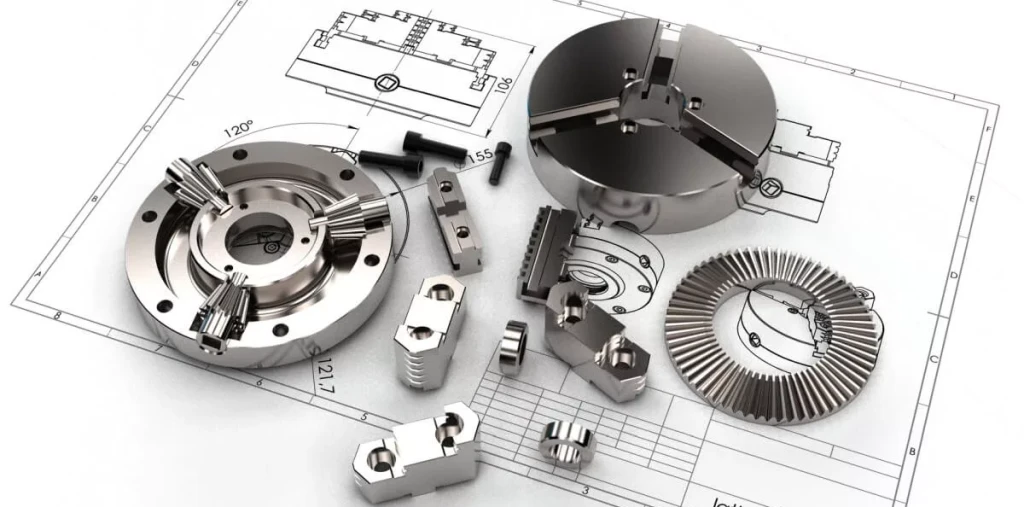

Thành phần của một khuôn ép rất quan trọng để thực hiện chức năng một cách bình thường trong quá trình ép khuôn. Mặc dù những chiếc khuôn thường có hai nửa, một bên khoang và một bên lõi, thường có hàng tá tính năng chính xác tạo nên nên từng nửa khuôn.

Hầu hết tất cả các thành phần khuôn đã được gia công có chức năng sản xuất một bộ phận khuôn đúc theo yêu cầu đều được gia công ở độ dung sai nhỏ hơn +/- 0,001 hoặc 0,025mm.

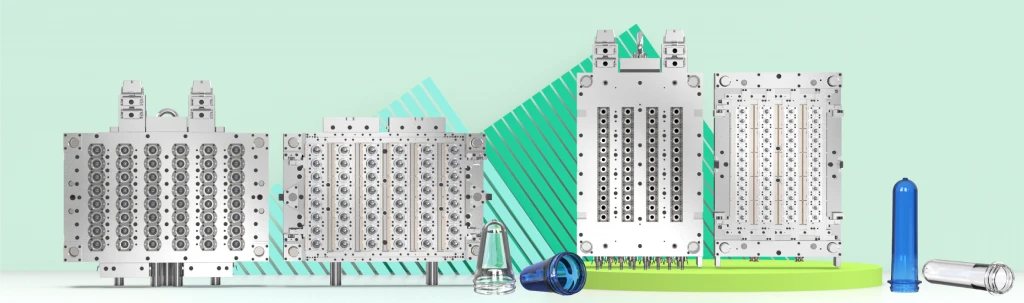

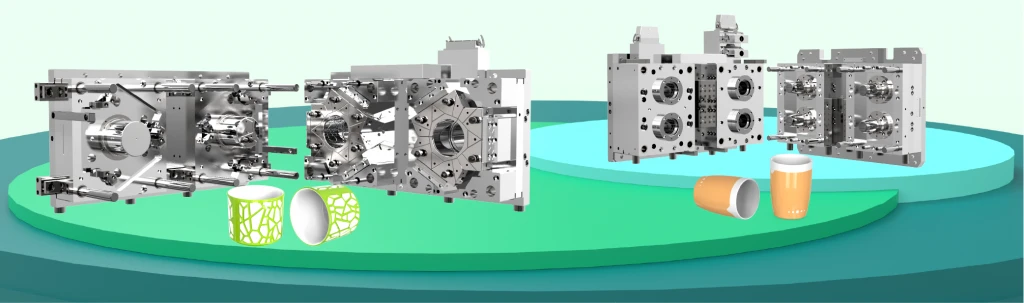

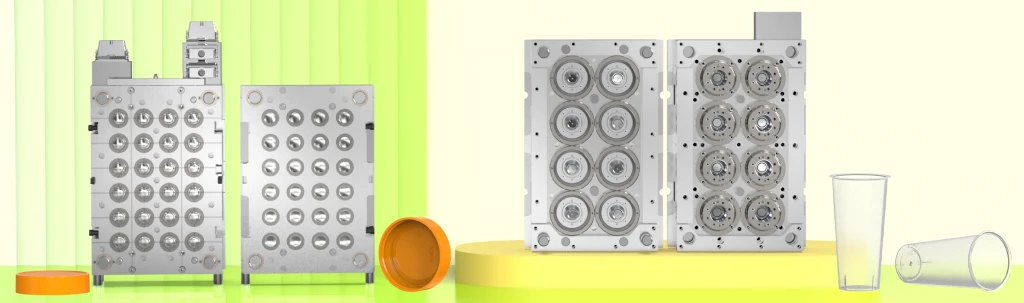

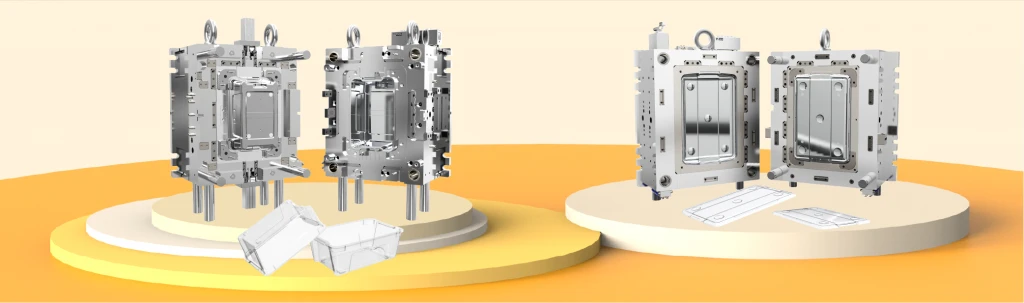

Đối với những ứng dụng khác nhau, những hình dáng sản phẩm khác nhau, cần sử dụng một số loại khuôn ép nhựa khác nhau để sản xuất chúng đạt kết cầu và chức năng mong muốn. Thông thường khuôn được chia theo các dang như: Khuôn 2 tấm, khuôn 3 tấm, khuôn hot runner, khuôn cold runner, khuôn xếp chồng, khuôn ép 2 màu,….

Khuôn ép nhựa tiêu chuẩn: là một bộ khuôn cơ bản nhất trong các loại khuôn. Chúng sử dụng một màu đơn lẻ và vật liệu duy nhất để sản xuất bộ phận. Khuôn tiêu chuẩn thường được sử dụng để sản xuất mọi thứ từ hộp đựng và nắp đậy đồ uống đến các bộ phận ô tô và đồ chơi, các khuôn tiêu biểu như: Khuôn hai tấm, khuôn 3 tấm, khuôn sử dụng hot runner…

Overmolding: Đây là một quy trình gồm hai bước được sử dụng để sản xuất các mặt hàng yêu cầu hai loại nhựa khác nhau – ví dụ như một tay cầm định hình với chất liệu bên ngoài mềm giúp cầm nắm dễ dàng hơn.

Đầu tiên, bộ phần nên được sản xuất sau đó từng bộ phận được di chuyển riêng lẻ sang khuôn khác, nơi nhựa nhiệt dẻo khác được đúc trên nền đã được sản xuất trước đây. Sự liên kết giữa hai vật liệu có thể là cơ học hoặc hóa học.

Đúc hai màu: Đây cũng là một kỹ thuật ép phun hai bước, nhưng nó được thực hiện trong một lần ép và nó cho phép bạn tạo ra một bộ phận hoặc sản phẩm bằng cách sử dụng đồng thời nhiều màu và loại nhựa mà không cần phải sử dụng một quy trình lắp ráp nhiều giai đoạn. Ví dụ: bạn có thể muốn tạo một vỏ dụng cụ điện với tay cầm màu có thương hiệu.

Đầu tiên, chất nền được bơm vào bởi thùng ép chính. Sau đó, thép khuôn được trao đổi và một bộ phận phun thứ hai tạo khuôn cho tấm thứ hai. Sự liên kết giữa các vật liệu có thể là hóa học hoặc cơ học.

Khuôn xếp chồng: Khuôn xếp chồng là khuôn có nhiều hơn 2 tấm khuôn được xếp chồng lên nhau giúp các nhà sản xuất: Tăng gấp đôi sản lượng bộ phận (nhiều hơn đối với khuôn xếp chồng ba và bốn cấp) tối ưu hiệu quả ép nhựa, giảm chi phí sản xuất,Khả năng đúc các bộ phận lắp ráp nhiều thành phần hoặc một nhóm các bộ phận trong một lần trên một máy ép phun nhựa

Family mold: là những bộ phận được tạo ra có hình dáng khác nhau bằng hai hoặc nhiều khoang khác nhau nhưng sử dụng chung một đế khuôn duy nhất. Tất cả các bộ phận có thể được sản xuất đồng thời hoặc có thể sử dụng hệ thống ngắt để sản xuất một hoặc một vài khoang trong khuôn. Để có kết quả tốt nhất trong quá trình đúc, các bộ phận phải gần giống nhau về kích thước, hình dạng, nhựa và khối lượng dự kiến, đặc biệt nếu mục đích là chạy tất cả các bộ phận cùng một lúc. Tự động hóa có thể cần thiết để tách các phần trong hoặc sau khi sản xuất.

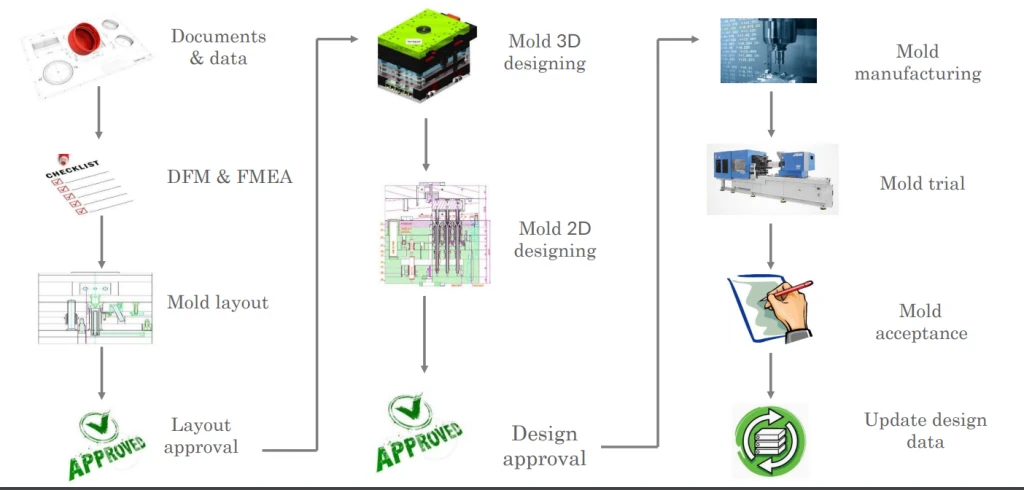

Xác định sản phẩm: Đưa ra các yêu cầu liên quan như mẫu/sản phẩm thật hay bản vẽ thiết kế (bản vẽ 2D 3D), đồng thời đưa ra báo giá, dự toán phù hợp.

Khuôn 3D sau đó được chuyển thành bản vẽ gia công 2D. Sắp xếp kế hoạch phù hợp cho từng bộ phận để tiến hành gia công

Nhựa polyme trở nên nóng chảy khi bị tác dụng nhiệt, vì vậy chúng có thể được tạo khuôn như mong muốn và sau đó để cứng lại..

Có một số loại nhựa nhiệt dẻo, mỗi loại có các đặc điểm riêng biệt làm cho nó đặc biệt hữu ích cho các ứng dụng nhất định và các yêu cầu về ngân sách. Nhựa nhiệt dẻo có thể chịu được nhiệt độ cao và các vật liệu hoặc môi trường ăn mòn.

Các loại vật liệu nhựa nhiệt dẻo phổ biến bao gồm:

Acrylonitrile Butadiene Styrene (ABS) kết hợp ba monome trong tên gọi của nó để tạo ra một loại nhựa trong suốt, nhẹ và linh hoạt. Được đúc bằng cách sử dụng nhiệt độ cao, giúp chúng có đặc tính về mức độ trong suốt và khả năng chịu nhiệt độ cao tốt hơn so với PET; Đúc ở nhiệt độ thấp giúp ABS có độ cứng cao và khả năng chống va đập tốt thường được ứng dụng trong nhựa kỹ thuật. Thông thường ABS được sử dụng cho ống thoát nước, thiết bị nhà bếp nhỏ, phụ tùng ô tô, lego, hộp đựng thực phẩm, chai lọ bao bì.

Polyamide (PA / nylon) không chỉ rất bền mà còn có khả năng chống va đập, mài mòn và hóa chất khắc nghiệt cao. Nó thường được sử dụng cho mọi thứ, từ phụ tùng ô tô và linh kiện công nghiệp đến thiết bị y tế, quần áo, giày dép và thiết bị thể thao.

Polycarbonate (PC) trong suốt và chống va đập cực kỳ tốt thường được ứng dụng trong sản xuất mắt kính, tấm phủ mặt điện thoại di động, đồng hồ đo, bảng điều khiển ô tô, thiết bị y tế và vách ngăn bảo vệ.

Polyethylene (PE) thường được sử dụng ở cả hai dạng mật độ cao (HDPE) và mật độ thấp (LDPE) cho các sản phẩm khác nhau, từ túi và màng nhựa đến hộp đựng đồ uống.

Polypropylene (PP) cực kỳ dẻo dai, chịu được nhiệt độ cao, ứng suất, tác động, hóa chất khắc nghiệt và nước. Nó an toàn với thực phẩm nên được sử dụng để làm đồ dùng bằng nhựa, nhưng nó cũng được sử dụng cho quần áo, thảm và pin ô tô.

Polietilen Tereftalat (PET) là một loại polyester có mật độ tương đối cao và được sản xuất bởi Ensinger ở dạng nguyên bản tiêu chuẩn để gia công. PET có sẵn ở dạng nhựa nhiệt dẻo vô định hình hoặc bán tinh thể. Các đặc tính của loại polymer PET vô định hình là độ trong suốt cao, nhưng các tính chất cơ học thấp hơn như độ bền kéo, cũng như các đặc tính trượt thấp hơn đáng kể. Do độ bền rão tốt, khả năng hấp thụ độ ẩm thấp và độ ổn định kích thước vượt trội, vật liệu nhựa PET cực kỳ phù hợp cho các ứng dụng cần các bộ phận phức tạp và yêu cầu cao nhất về độ chính xác kích thước và chất lượng bề mặt. Các đặc tính nhiệt của PET hỗ trợ ổn định nhiệt độ tốt cũng như ổn định kích thước. PET thường được ứng dụng trong sản xuất bao bì, chai lọ nhựa

Đối với các nhà sản xuất tất cả các ngành công nghiệp, các bộ phận bằng nhựa là một lựa chọn cần thiết và kinh tế trong thiết kế và sản xuất sản phẩm. Trong hầu hết các trường hợp, việc tìm kiếm vật liệu có chi phí thấp nhất, trọng lượng thấp nhất và bền nhất cho sản phẩm là việc các nhà sản xuất cần xem xét. Ép nhựa là một quy trình sản xuất cực kỳ linh hoạt, đóng một vai trò quan trọng trong việc phát triển các sản phẩm từ thiết bị y tế, linh kiện ô tô đến thiết bị gia dụng và bao bì thực phẩm và hơn thế nữa. Trên thực tế, nhựa có thể giảm 50% trọng lượng của các bộ phận, tạo ra ít phế liệu hơn và có thể tạo ra các sản phẩm có cấu tạo phức tạp. Một số ứng dụng của nhựa trong đời sống.

Ngành công nghiệp bao bì: ngày nay để tích kiệm chi phí và bảo về thực phẩm trong quá trình vận chuyển đi xa nhựa là một trong những vật liệu không thể thiếu, công nghệ ép phun thường được ứng dụng trong sản xuất nắp chai nhựa, sản xuất phôi PET, các bình chứa hóa chất…

Ô tô: Nhiều bộ phận bằng nhựa trong ô tô yêu cầu một loạt các tính năng thiết kế phức tạp để hoạt động chính xác. Các thành phần ép phun điển hình được sử dụng trong ô tô bao gồm giảm sóc, bảng điều khiển và các bộ phận nhỏ hơn, chẳng hạn như giá để cốc, vỏ gương và nhiều bộ phận khác. Đặc điểm chung của các bộ phận bằng nhựa cho ngành công nghiệp ô tô bao gồm:

Y tế: Việc sử dụng chất dẻo đã được sử dụng rộng rãi để sản xuất thiết bị y tế. Mang lại chất lượng và độ chính xác cao, các bộ phận bằng nhựa tùy chỉnh được sử dụng trong nhiều loại linh kiện y tế khác nhau và mang lại các đặc tính cơ học đặc biệt. Đặc điểm chung của các bộ phận bằng nhựa cho ngành y tế bao gồm:

Xây dựng: Các nhà sản xuất sử dụng các bộ phận khuôn ép phun để sản xuất các bộ phận và sản phẩm xây dựng hiệu quả về chi phí, bao gồm các công cụ, dây buộc và phụ kiện. Đặc điểm chung của các bộ phận nhựa trong ngành xây dựng bao gồm:

Hệ thống ống nước: Có một thời gian khi vật liệu kim loại, gốm sứ hoặc bê tông được sử dụng chủ yếu trong hệ thống ống nước công nghiệp và dân dụng. Ngày nay, trong khi ống kim loại, bao gồm đồng và thép mạ kẽm, vẫn được sử dụng phổ biến, các thành phần ống nước nhựa đã được chứng minh là có chất lượng vượt trội và mang nhiều đặc tính có giá trị, bao gồm:

Gia dụng: Nhựa gia dụng thường có khối lượng sản phẩm lớn và thường được sản xuất hàng loạt. Chúng thường được sử dụng trong các vật dụng nhà bếp, rổ, sọt, thùng chứa, các hộp đựng thực phẩm, khay đá với khả năng chống va đập và độ bền cao nhựa gần như không thể thay thế trong các ứng dụng này.

Điện tử: Khi bạn nghĩ đến đồ điện tử, rất có thể bạn sẽ nghĩ đến dây và kim loại. Mặc dù, nhựa chống ăn mòn có thể giúp cải thiện hiệu suất của các linh kiện điện tử. Khi so sánh với các vật liệu khác, nhựa có khả năng cải thiện độ an toàn và cách nhiệt vượt trội. Tivi, chuột máy tính và nhiều thiết bị khác của bạn thường kết hợp các bộ phận được tạo ra từ quá trình ép nhựa. Các đặc điểm chung của các bộ phận bằng nhựa cho ngành công nghiệp điện tử bao gồm:

Khi tạo ra một thành phần cho một sản phẩm, tính hiệu quả về chi phí và tính linh hoạt trong thiết kế của quá trình ép nhựa phải luôn được xem xét. Nhựa có thể giảm 50% trọng lượng của các bộ phận, có thể được tạo thành các hình dạng phức tạp và tạo ra ít phế liệu hơn. Khi cần một sản phẩm có tính nhất quán, mức độ chính xác cao, và yêu cầu sử dụng nhựa nhiệt dẻo ép nhựa luôn là sự lựa chọn hàng đầu cho các nhà sản xuất