Khái Niệm Khuôn 2 tấm

Khái Niệm: Khuôn là một thiết bị để tạo hình sản phẩm nhựa. Nó được thiết kế sao cho có thể sử dụng cho một số lượng chu trình ép phun yêu cầu. Về cấu tạo, khuôn là một cụm gồm nhiều chi tiết lắp ghép với nhau. Nơi mà nhựa được phun vào để tạo hình sản phẩm, được làm nguội và được đẩy ra.

Khuôn hai tấm là khuôn điển hình, đơn giản và đáng tin cậy trong quá trình sản xuất vì có cấu trúc đơn giản. Thông thường khuôn 2 tấm có ít bộ phận chuyển động bao gồm tấm cố định và tấm di chuyển.

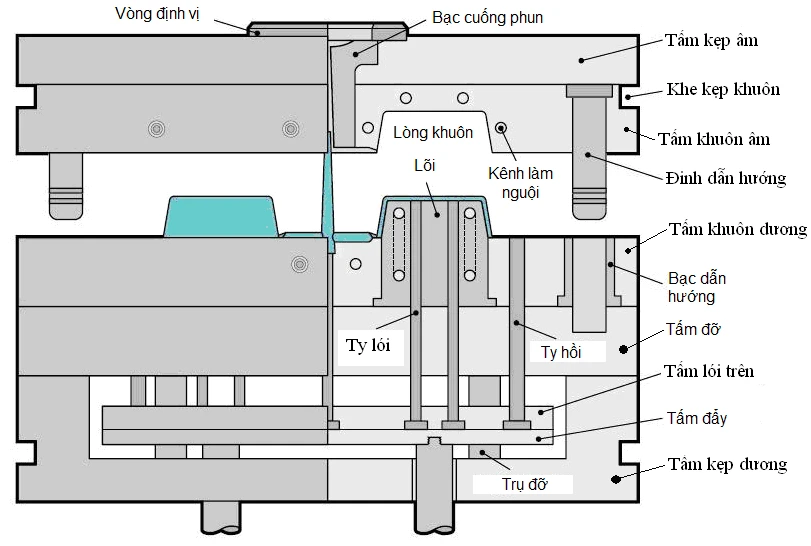

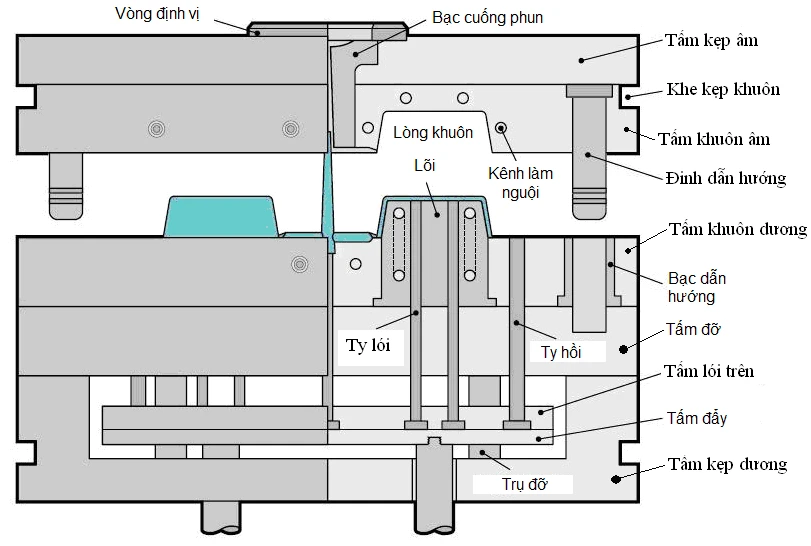

Các thành phần chính của khuôn 2 tấm

Khuôn được chia làm hai phần chính:

- Phần lõm vào xác định hình dạng ngoài của sản phẩm nhựa gọi là lòng khuôn (hay còn gọi là cối/ khuôn cái) và thường được gắn lên tấm di động của máy ép nhựa.

- Phần lồi sẽ xác định hình dạng bên trong của sản phẩm nhựa gọi là lõi (hay còn gọi là chày/ khuôn đực) và thường được gắn với tấm cố định của máy ép nhựa.

- Phần tiếp xúc giữa lõi và lòng khuôn được gọi là đường phân khuôn.

Sản phẩm được tạo hình giữa hai phần của khuôn. Khoảng trống giữa hai phần đó được điền đầy bởi nhựa và sẽ mang hình dạng sản phẩm. Sản phẩm nhựa sau khi định hình sẽ được làm nguội rồi bị đẩy thoát ra khỏi khuôn.

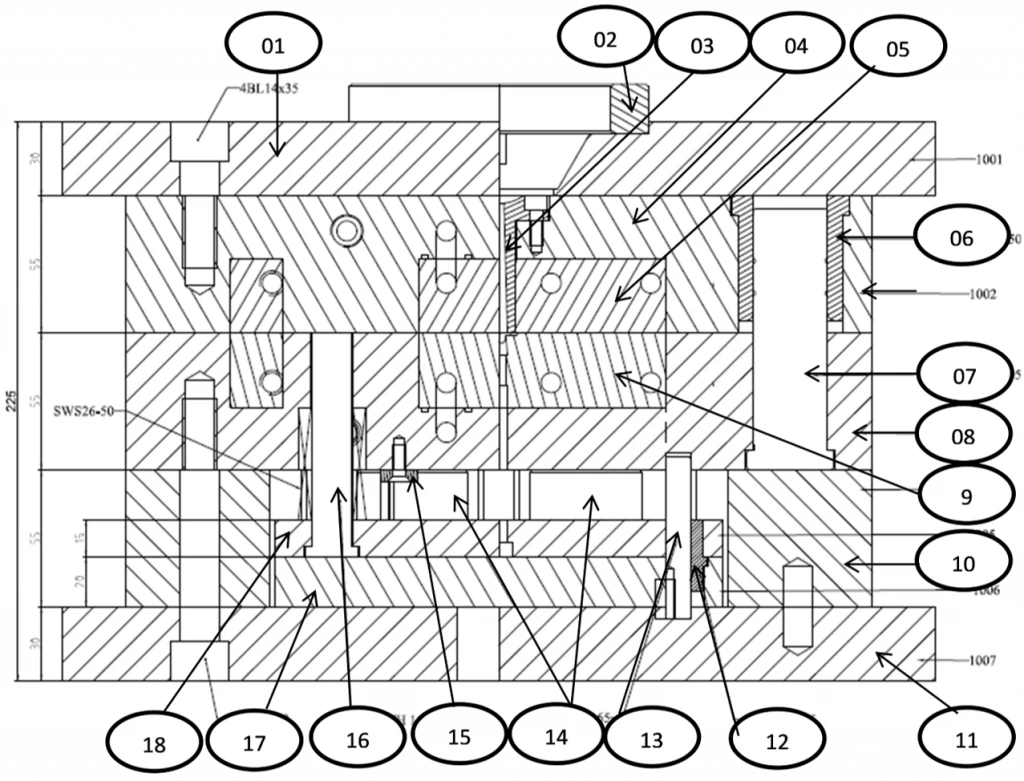

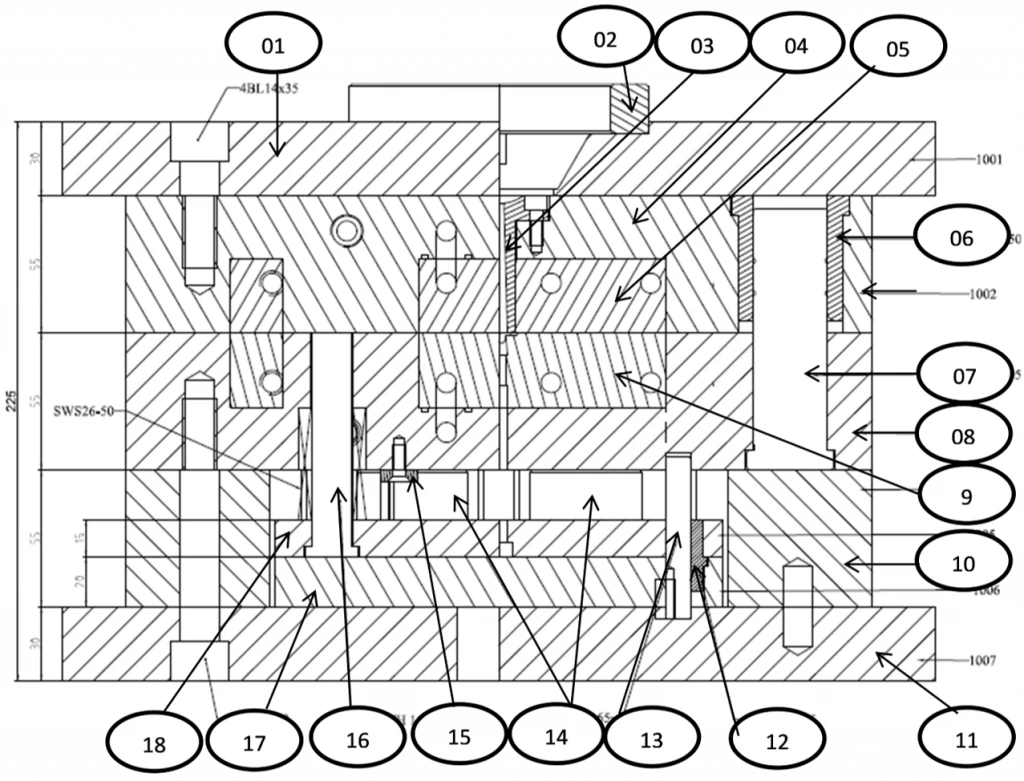

Cấu tạo khuôn 2 tấm

Để có thể vận hành khuôn theo chu trình ép phun, cũng như có thể vận hành hoạt động khuôn trên máy thì khuôn cần nhiều hệ thống bổ trợ khác

- Tấm kẹp âm: Cố định phần khuôn cố định vào máy ép

- Vòng định vị: Định vị vòi phun của máy ép đúng vị trí với bạc cuống phun

- Bạc cuống phun: Dẫn keo từ vòi phun máy ép vào hệ thống dẫn.

- Tấm khuôn âm: Chứa Insert âm.

- Insert âm: Cùng với Insert dương định hình sản phẩm

- Bạc dẫn hướng: Cùng với đinh dẫn hướng, dẫn hướng quá trình đóng mở khuôn, đồng thời, ở trạng thái tĩnh còn đóng vai trò định vị.

- Đinh dẫn hướng:

- Tấm khuôn dương: Chứa Insert dương

- Insert dương:

- Gối đỡ (chính): Tạo không gian trống cho hệ thống đẩy.

- Tấm kẹp dương: Cố định phần khuôn di động vào máy ép.

- Bạc dẫn hướng lói: Cùng với đinh dẫn lói dẫn hướng cho hệ thống đẩy hoạt động tốt.

- Đinh dẫn hướng lói.

- Gối đỡ phụ: Trợ bền cho tấm khuôn dương khi tiến hành đóng khuôn.

- Vòng đệm: Có tác dụng như một cữ chặn trong quá trình đẩy sản phẩm của hệ thống đẩy, bảo vệ an toàn cho lò xo.

- Ty hồi: Hồi hệ thống đẩy về vị trí ban đầu.

- Tấm lói dưới: Cùng với tấm đẩy trên, chịu lực của xilanh đẩy sản phẩm của máy ép, truyền lực lên ty đẩy, đẩy sản phẩm ra ngoài.

- Tấm lói trên: Đinh côn: Cùng với bạc côn, tăng độ chính xác về độ liền mí cho sản phẩm, tránh sai lệch giữa hai lòng khuôn.

- Bạc côn:

- Ty lói: Lói sản phẩm ra ngoài.

- Nêm côn: Khi siết chặt nêm côn sẽ dồn 2 insert vào góc chuẩn, tăng độ chính xác. Nếu không có nêm côn thì việc gia công các tấm khuôn để không bị lệch giữa 2 lòng khuôn sẽ phức tạp hơn.

Nguyên tắc hoạt động.

Bước 1: Đóng khuôn.

Khi tiến hành ép, vòi phun sẽ tiến đến bạc cuống phun (3), định vị đúng vị trí nhờ vòng định vị (2).

Bước 2: Điền đầy.

Nhựa được nung nóng chảy sẽ từ vòi phun, bơm qua bạc cuống phun, vào hệ thống runner, điền đầy tất cả các lòng khuôn.

Bước 3: Làm nguội, định hình sản phẩm.

Sau khi điền đầy tất cả các lòng khuôn, máy ép sẽ vẫn giữ nguyên quá trình đóng khuôn. Lúc này, sản phẩm sẽ được làm nguội nhờ hệ thống giải nhiệt (quá trình giải nhiệt xảy ra xuyên suốt quá trình ép)

Bước 4: Mở khuôn, lói sản phẩm.

Sau khi bơm đầy nhựa vào lòng khuôn, máy sẽ tách hai nửa lòng khuôn, tạo khoảng trống cho quá trình lấy sản phẩm. Lúc này, xilanh đẩy sản phẩm của máy sẽ tác dụng lực lên tấm đẩy (17), tấm đẩy sẽ đẩy ty lói (21) và ty lói sẽ đẩy sản phẩm rơi ra ngoài. Sau khi lói sản phẩm rơi ra ngoài, hệ thống đẩy sẽ hồi về một phần nhờ lò xo, tuy nhiên vẫn còn một khoảng cách, chưa về vị trí ban đầu

Bước 5: Đóng khuôn, tiếp tục chu kỳ mới.

Khi máy ép đóng khuôn, tấm khuôn sẽ tác dụng lực, đẩy vào chốt hồi (16), chốt hồi sẽ tác dụng lực lên các tấm đẩy, đẩy hệ thống đẩy về vị trí ban đầu. Tiếp tục một chu kỳ ép mới.

Ưu điểm của khuôn 2 tấm

- Cấu tạo đơn giản, dễ dàng vận hành trong sản xuất.

- Chi phí sản xuất khuôn thấp hơn với các loại khuôn khác.

- Cấu tạo đơn giản, tuổi thọ khuôn dài, ít phải bảo trì sửa chữa

- Thời gian chu kỳ ngắn.

- Việc chọn hình dạng và vị trí cổng sẽ dễ dàng hơn khi có khuôn hai tấm.

- Đối với sản xuất hàng loạt, giúp tích kiệm chi phí và thời gian.

Nhược điểm

- Phần đuôi keo được thả rơi theo sản phẩm. Do đó sau khi hoàn thành quá trình Ép sản phẩm cần được loại bỏ phần đuôi keo sản phẩm.

- Khó ép được các sản phẩm lớn do giới hạn điểm bơm keo.

- Việc lựa chọn điểm bơm keo bị giới hạn, thường được bơm từ hông và mặt ngoài sản phẩm.

Kết luận:

Đây là kiểu khuôn cơ bản và thông dụng nhất, chỉ có hai phần là khuôn trước và khuôn sau, trên đó gồm có 1 hay nhiều lòng khuôn và lõi. Được cấu tạo gồm 5 hệ thống chính là:

- Hệ thống định vị và dẫn hướng

- Hệ thống cấp nhựa

- Hệ thống đẩy sản phẩm

- Hệ thống làm nguội

- Hệ thống thoát khí

So với các khuôn khác khuôn 2 tấm thường được ưu tiên sử dụng nếu có thể đáp ứng quá trình ép, thẩm mỹ và khối lượng sản phẩm . Với các sản phẩm lớn hơn khuôn 3 tấm thường được sử dụng để đảm bảo quá trình phun.